Rúrka podlahové kúrenie – odborné porovnanie kvality materiálov

1. Úvod

V súčasnosti sa na zabezpečenie tepelnej rovnováhy interiéru, okrem konvekčného spôsobu vykurovania s vykurovacími telesami, používa nízkoteplotné sálavé vykurovanie. Výhodou sálavého vykurovanie je že hovoríme o veľkoplošnom vykurovaní kde teplota okolo 40 ºC postačuje na pokrytie tepelných strát miestnosti (v radiátoroch je oproti tomu médium s vysokou teplotou na relatívne malej ploche). Treba si uvedomiť, že tepelná pohoda pri podlahovom kúrení sa dosahuje pri teplote miestnosti o 3 – 4 °C nižšej ako v prípade radiátorového kúrenia (tým sa znižuje aj energetická náročnosť o cca. 25 – 30 %). Princíp podlahového vykurovania je teda prúdenie teplonosnej látky v rúrkach, pomocou ktorých sa odovzdáva teplo do interiéru a preto je nevyhnutné brať ohľad na materiál podlahových rúrok, ich teplotnú a tlakovú odolnosť, tepelnú vodivosť ako aj mechanické vlastnosti.

2. Uloženie rúrok podlahového vykurovania

Pri veľkoplošnom sálavom vykurovaní (podlahovom, stropnom, stenovom) sa vykurovacie rúrky vkladajú do betónovej vrstvy hrúbky min. 65 mm, optimálne však 72 mm. Pri použití anhydridových (sadrových) poterov je min. výška 55 mm.

3. Materiály rúrok podlahového vykurovania

Pri podlahovom vykurovaní sa najčastejšie používajú rúrky z nasledujúcich materiálov:

• PP-R (polypropylén random),

• PB (polybutén),

• PE-X (zosieťovaný polyetylén),

– PE-Xa

– PE-Xb

– PE-Xc

Rúrky sa spájajú nerozoberateľnou spojovacou technikou, tzv. „násuvnou objímkou“, nalisovaním v axiálnom smere na rúrku a tvarovku, pričom nedochádza k zmenšeniu vnútornej svetlosti rúrky. Táto metóda nevyžaduje žiaden čas na zaschnutie lepidla a stuhnutie zvaru. Spájanie netrvá dlhšie ako niekoľko sekúnd a zvar je zaťažiteľný ihneď po dokončení.

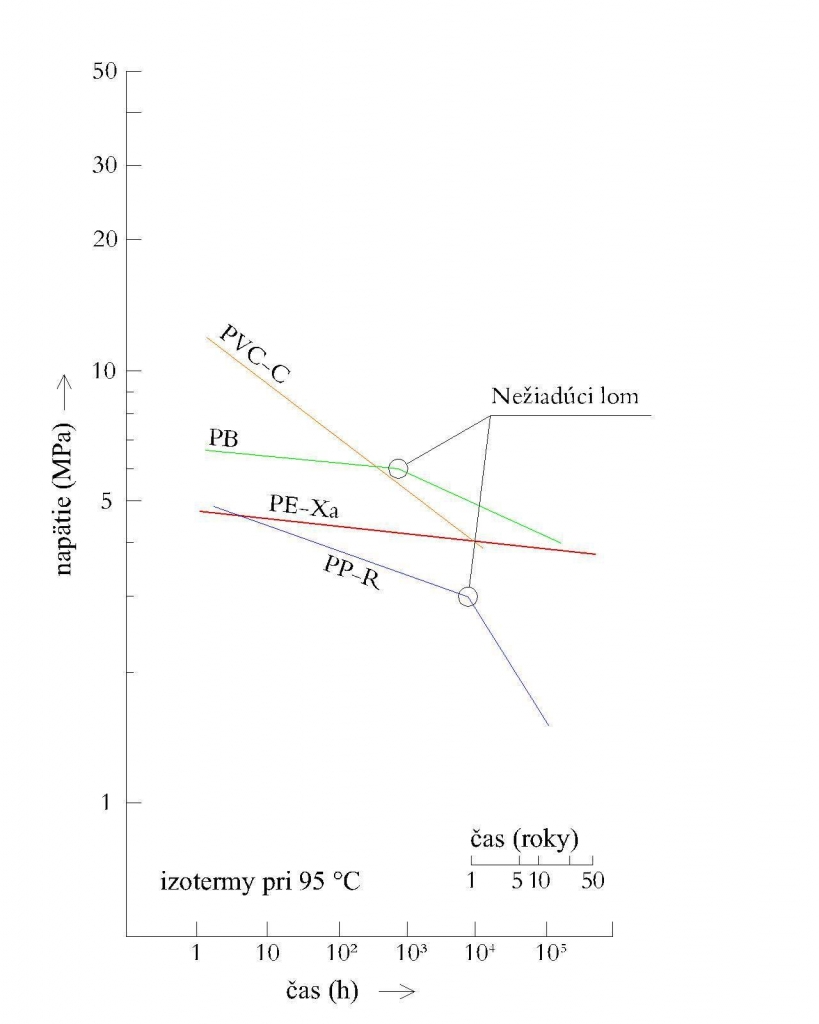

Tvarová stálosť rúrok v závislosti od napätia v čase je znázornená v grafe 1. Z grafu je zrejmé, že PB rúrky strácajú svoju pevnosť v ťahu približne po 900 hodinách po zaťažení 6,5 Mpa. Nežiadúca náhla strata pevnosti sa vyskytuje aj pri zaťažovaní rúrok z PP-R, kde pri začiatočnom zaťažení pod 5 MPa po približne 10tis hodinách nastáva nežiadúci lom a teda strata tvarovej stálosti rúrky. Pri materiálu rúrok z PVC-C sa nežiadúci lom nevyskytuje avšak jeho tvarová stálosť v čase je nízka a teda rýchlo stráca svoju pevnosť. Z hľadiska napäťových vlastností a tvarovej stálosti v čase je rúrka z PE-Xa najlepšia, nakoľko nedochádza k nežiadúcemu lomu a aj po dobe 100 tisíc hodín od zaťaženia cca 5 Mpa si rúrka zachováva odolnosť voči stratám pevnosti v ťahu a tlaku.

Graf. 1 Diagram priebehu napätia v čase pre plastové potrubia [Český instalatér 1/96, obr. 1 str. 6]

3.1 Porovnanie polyetylénových rúrok

V dnešnej dobe existuje veľa mylných predstáv v rozdieloch a kvalite PEX rúrok. Takmer väčšina výrobcov sa pokúša presvedčiť zákazníka, že ich typ rúrok je najlepší. Ale aké sú fakty?

PE sieťovaný -PEX

Sieťovaný PE (PEX) sa vo väčšine prípadov pripravuje z HDPE. V PEX sú jednotlivé reťazce PE pospájané do polymérnej siete vhodnými sieťovacími systémami, čím sa mení pôvodný termoplastický PE na elastomér. Požadovaný stupeň zosietenia je medzi 65 – 89 % (podľa ASTM F 876-63). Sieťovaním sa zlepšia fyzikálno-mechanické vlastnosti pôvodného PE. PEX si zachováva mechanickú pevnosť až po teploty 120 – 150 °C pričom tendencia k toku pod napätím je redukovaná. PEX taktiež lepšie odoláva organickým rozpúšťadlám. Zlepšuje sa tiež rázová húževnatosť, pevnosť v ťahu a odolnosť voči krehkému lomu pri nízkych teplotách.

Aplikácie

PEX sa využíva hlavne na produkciu potrubí pre rôzne účely, prevažne však pre konštrukciu rozvodov studenej alebo teplej vody. Typické je použitie pri konštrukcii podlahového vykurovania obytných miestností. V súčasnosti začínajú potrubia z PEX konkurovať PVC a dokonca j medeným rozvodom vody. Náklady na konštrukciu rozvodov sú prinajmenšom o 20% nižšie v porovnaní s pôvodne používanými materiálmi (PVC), montáž je jednoduchšia. Očakávaná životnosť potrubí PEX v týchto aplikáciách sa odhaduje na 50 – 200 rokov. Zaujímavá je aplikácia PEX potrubí pre rozvod zemného plynu. PEX potrubia sa taktiež s úspechom používajú pri rozvodoch kvapalín a kalov v oblasti ropného priemyslu, hlavne pri ťažbe ropy z morského dna, kde PEX je výhodný vzhľadom na svoju bezkonkurenčnú odolnosť voči morskej vode a odolnosť voči oderu.

Makromolekuly PE možno priestorovo zosieťovať, čím sa zlepšuje tepelná odolnosť materiálu. Okrem toho sa zvýši aj húževnatosť a pevnosť v ťahu. Polyetylén so zosieťovanými molekulami sa nazýva PE-X. Existujú viaceré postupy zosieťovania:

• peroxidmi (PE-Xa)

• silánom (PE-Xb)

• žiarením (PE-Xc)

• azozlúčeninami (PE-Xd)

Spôsob výroby:

PE-Xa:

Procesom peroxidácie vodíka taktiež známym ako „Engelova metóda“, podľa vynálezcu PE-X v 60-tych rokoch minulého storočia, v dôsledku čoho vzniká trojrozmerná sieť. Jedná sa o dvojstupňový proces vytvárania priečnych väzieb (zosieťovania) medzi atómami uhlíka za horúca alebo v jeho anamorfickom stave. Peroxidy sú zvyčajne obsiahnuté v priebehu procesu lisovania a priečna väzba je dosiahnutá ohrievaním polyetylénu s vysokou hustotou (High Density Polyethylen – HDPE) nad teplotou rozkladu peroxidu, čo spôsobuje vytváranie voľných radikálov ktoré spúšťajú proces priečnej väzby. Táto metóda sa uskutočňuje nad bodom roztavenia kryštálov, ktorá trvá pomerne dlhšie ako pri metóde PE-Xb a PE-Xc v dôsledku udržania vysokých teplôt v procese lisovania polyméru. Zosieťovaním sa vylepší najmä teplotná a tlaková odolnosť, ako aj rázová húževnatosť pri nízkych teplotách (-50 °C). Koextrudová tesniaca vrstva nerozpustná vo vode proti difúzii kyslíka je z etylvinylalkoholu (EVAL).

PE-Xb:

Proces výroby silánom sa často referuje ako „ošetrovanie vlhkosťou“, nakoľko táto metóda výtvárania priečnych väzieb pozostáva z namočenia rúrky do vody. Tento proces používa HDPE živice s prísadami, ktoré vytvárajú reakciu ked je rúrka vystavená pôsobeniu tepla a vlhkosti po lisovaní.

PE-Xc:

Proces žiarením je vytvorený v dvoch etapách použitím gamma / beta energie. Prvá etapa pozostáva z vlisovania HDPE do rúrky. Po procese vlisovania je v druhej etape proces vytvárania priečnej väzby v HDPE dosiahnutý vystavovaním rúrky elektromagnetickému žiareniu (gamma) alebo vysoko-energických elektrónov (beta). Tieto procesy sú označované ako jadrové resp. elektrónové väzby v smere z vonkajška dnu.

Ohýbanie:

Minimálny polomer ohybu: ½” priemeru rúrky = 3¾” polomeru rúrky

Aj keď PE-Xa je flexibilnejši ako PE-Xb a PE-Xc, neexistuje žiadne odporúčanie od výrobcov na ohýbanie PE-X rúrok nad 3¾”.

Minimálny odporúčaný polomer ohybu: ½” priemeru rúrky = 5” polomeru rúrky

Z uvedeného odporúčaného polomeru ohybu nie je dôvod na ohýbanie rúrok nad 5” polomeru PE-X rúrky. Všetky typy PE-X sa dajú ohýbať na 5” polomeru rúrky.

Potrubia z polypropylénu sa neodporúča ohýbať.

Cena:

Pri porovnaní ekonomického aspektu rúrok na báze PE-X je PE-Xa najviac ekonomicky náročná, všeobecne je cena PE-Xa od 40 % do 200 % vyššia ako pri rúrkach z PE-Xb. Vzhľadom k cenovo efektívnej metodológie výroby je PE-Xb ekonomicky najvýhodnejšia. PE-Xc je cenovo o 30 % až 60 % drahšia ako PE-Xb.

Porovnanie PE-X rúrok sa dá zhrnúť do troch bodov:

1 – Pri spôsobe výroby neexistujú žiadne inštalatérske aplikácie vyžadujúce osobitné výrobné metódy.

2 – Aj keď je PE-Xa mierne viac ohybný, nie sú žiadne odporúčania od výrobcov na ohýbanie PE-X rúrok viac ako 6-krát ich vonkajšieho priemeru (½“ SDR9 rúrka vonkajšieho priemeru = 5/8 „, čo znamená maximálny polomer ohybu 3 ¾ „) či už sa jedná o PE-Xa, b alebo c.

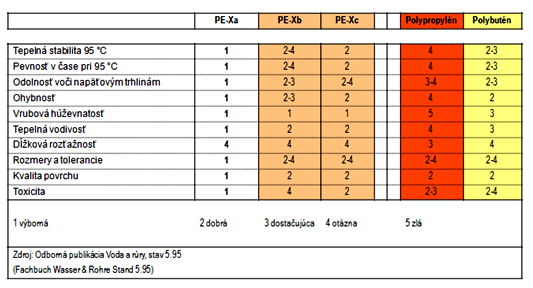

3 – Z hľadiska ceny sa javí najvhodnejšie PE-Xb rúrka, naopak z hľadiska kvality je najvhodnejšie PE-Xa (viď tab. 1). Všetky typy rúrok PE-X musia mať certifikát a nesmú prekročiť maximálnu prevádzkovú teplotu 95 °C.

V princípe každý typ PE-X certifikovanej rúrky je vhodný pre použitie na podlahové vykurovanie. Hlavné body pri výbere rúrok :

– Rúrky by mali byť certifikované podľa súboru noriem:

o STN EN ISO 15 875 pre rúrky z PE-X

o STN EN ISO 15 876 pre rúrky z PB

o STN EN 1264 pre vykurovacie a chladiace systémy zabudované pod povrchom s vodou ako teplonosnou látkou.

– Výrobca by mal ponúkať záruku.

Tab. 1 Vlastnosti plastových potrubí

3.2 VÝBER MATERIÁLU RÚROK PRE PODLAHOVÉ VYKUROVANIE

Výhodou plastových potrubí je ľahká a pomerne jednoduchá montáž, pretože sú ľahké a pružné. Malé tlakové straty sú dosiahnuté hladkým povrchom. Sú cenovo dostupné. Pri výbere materiálu treba prihliadať aj na životnosť potrubia, ktorá je závislá najmä od teploty pracovnej látky a od tlakových pomerov. Aby bolo odovzdávanie tepla cez podlahovú krytinu a cementový resp. anhydritový poter efektívny, plastové rúrky podlahového vykurovania majú mať vhodnú tepelnú vodivosť. Tepelné vodivosti vybraných druhov plastov používaných pre podlahové vykurovanie v porovnaní s inými typmi rúrok a materiálov sú znázornené v tab.2.

Tab. 2 – Tepelná vodivosť vybraných druhov potrubí a materiálov podľa [5]

Potrubia z polypropylénu, ktoré sa pre daný systém všeobecne odporúčajú [6], [7], majú nižšiu tepelnú vodivosť. Navyše, daný materiál sa neodporúča ohýbať.

[1] SCHULZ, H. V.: Teplo zo slnka a zeme, Staufen bei Freiburg, Verlag GmbH, 1999

[2] STN EN ISO 13 370 Tepelnotechnické vlastnosti budov. Šírenie tepla zeminou.

[3] ČÍŽEK, P.: Zemní tepelné výměníky tepelných čerpadel se neobejdou bez podzemní vody, XII. Národní hydrogeologický kongres, České Budějove, 2005

[4] RUSNÁK, A.: Analýza priebehu teplôt v podzákladí ako súčasť vstupných čiastkových okrajových podmienok pre tepelno – technické výpočty spodnej stavby, SvF TU Košice, KKPS

[5] EN 1264 Zabudované vodné veľkoplošné vykurovacie a chladiace sústavy

[6] PAHUT, D.: Ground heat storage, Laboratorio di energia, Ecologia ed economia, 2002

[7] JANÍK, P. – KALÚS, D.: Aplikace aktivní tepelné ochrany v nízkoenergetickém rodinném domě. In: TZB Haustechnik, roč. 3, č. 1 (2010), s. 16-18

Vypracoval:

Ing. Lukáš Skalík, PhD

Autorizovaný stavebný inžinier

Reg.č.: 5869 * I4 – Inžinier pre technické, technologické a energetické vybavenie stavieb

Predseda sekcie obnoviteľných zdrojov energií v Slovenskej spoločnosti pre techniku prostredia (OS15-OZE-SSTP)